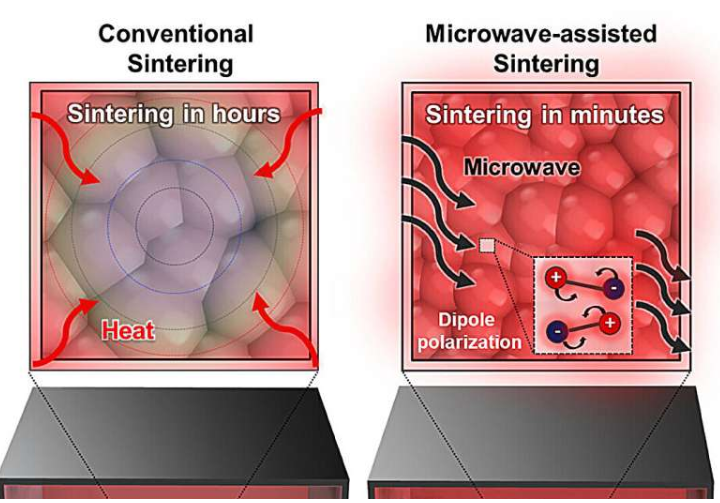

韓國科學技術院研究團隊在《先進材料》發表研究成果,開發出超快微波燒結技術,將固體氧化物電解池制造時間從數十小時縮短至70分鐘。這項創新使燒結溫度從1400℃降至1200℃,顯著降低了綠色氫能設備的能耗與生產成本。

李康澤教授團隊采用微波體積加熱方法,實現了二氧化鈰與二氧化鋯雙層電解質的無缺陷結合。與傳統工藝需要36.5小時相比,新技術將固體氧化物電解池總處理時間縮短30余倍。李教授表示:“這項研究引入了一種新的制造范式,能夠快速高效地生產高性能固體氧化物電解池。與傳統工藝相比,我們的方法大幅降低了能耗和生產時間,具有很強的商業化潛力。”

微波燒結技術通過從材料內部均勻加熱,在10分鐘內完成關鍵電解質成型過程,避免了傳統高溫導致的材料混合問題。實驗數據顯示,采用新工藝制備的電解池在750℃工作溫度下,每分鐘可產生23.7毫升氫氣,并保持穩定運行超過250小時。通過三維數字孿生模擬分析,研究人員證實超快加熱過程能提升電解質密度,抑制電極材料異常生長。

這項固體氧化物電解池制造技術的突破,為綠色氫能大規模商業化應用提供了新路徑。研究團隊開發的微波輔助工藝在保證設備性能的同時,大幅提升生產效率,展現出良好的產業化應用前景。

特別聲明:國家電投官方網站轉載其他網站內容,出于傳遞更多信息而非盈利之目的,同時并不代表贊成其觀點或證實其描述,內容僅供參考。版權歸原作者所有,若有侵權,請聯系我們刪除。